Enjeksiyon Kalıplama Nedir? Avantajları, Uygulama Alanları ve Üretim Süreci

Enjeksiyon Kalıplama Nedir? Avantajları, Uygulama Alanları ve Üretim Süreci

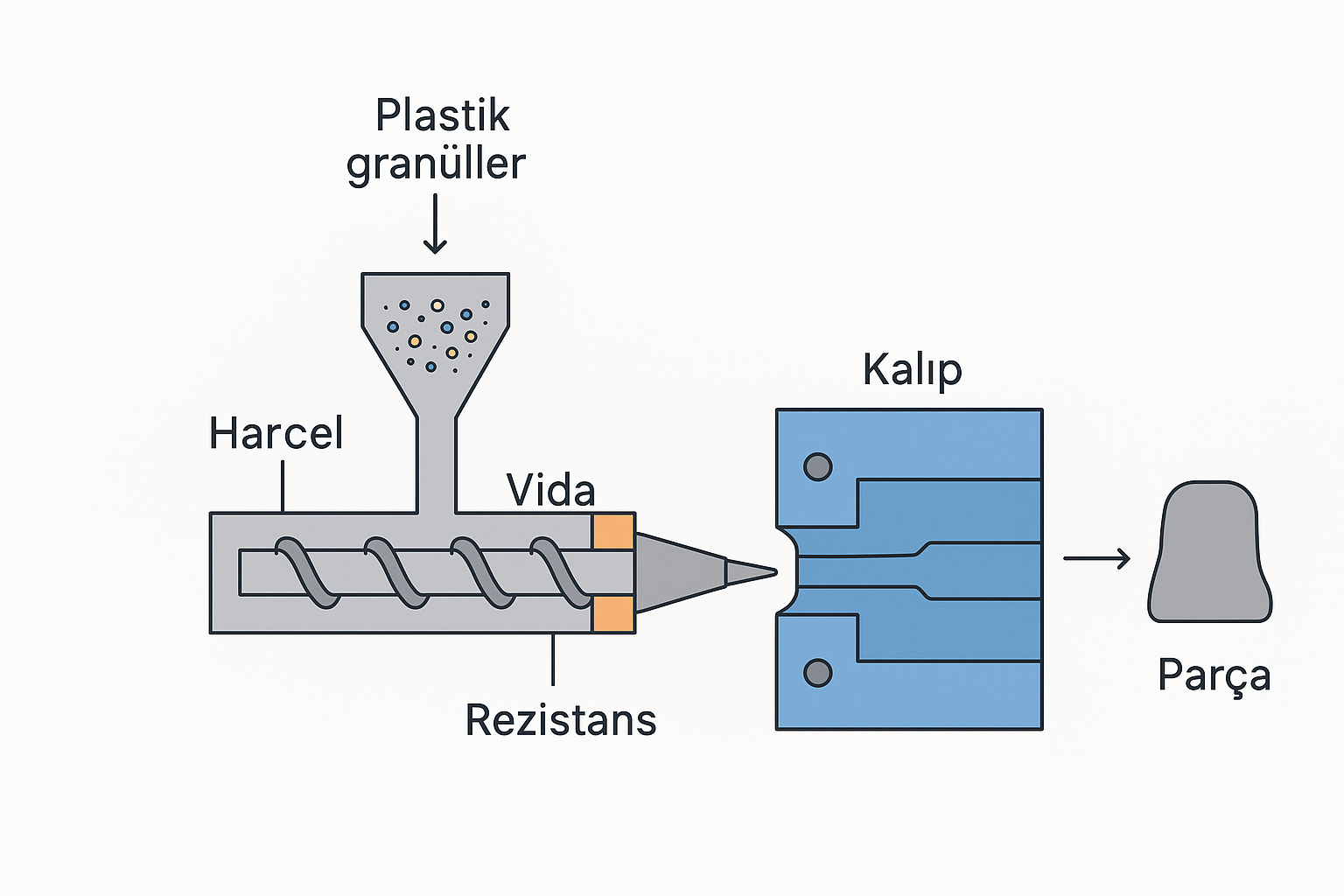

Enjeksiyon kalıplama, plastik malzemelerin eritilerek bir kalıba enjekte edilmesiyle şekillendirilmesini sağlayan bir üretim yöntemidir. Özellikle seri üretim için ideal olan bu yöntem, otomotiv, elektronik, ambalaj ve medikal sektörlerinde yaygın olarak kullanılmaktadır.

Enjeksiyon Kalıplama Nedir?

Enjeksiyon kalıplama, termoplastik veya termoset malzemelerin yüksek sıcaklıkta eritilerek özel olarak tasarlanmış metal kalıplara yüksek basınçla enjekte edilmesi prensibine dayanır. Kalıp içerisinde şekillenen malzeme soğutularak katılaştırılır ve son ürün elde edilir.

Anahtar kelimeler:

-

Enjeksiyon kalıplama

-

Plastik enjeksiyon

-

Kalıplama yöntemi

-

Seri üretim

Enjeksiyon Kalıplama Süreci Nasıl İşler?

-

Malzeme Beslemesi: Granül formundaki plastik hammaddeler enjeksiyon makinesine beslenir.

-

Eritme ve Karıştırma: Vida mekanizması yardımıyla malzeme ısıtılarak erime noktasına getirilir.

-

Enjeksiyon: Eritilen plastik, kalıba yüksek basınçla enjekte edilir.

-

Soğutma: Kalıp içindeki plastik soğuyarak katı hale gelir.

-

Kalıptan Çıkarma: Kalıp açılır ve ürün dışarı alınır.

Enjeksiyon Kalıplamanın Avantajları

-

Yüksek üretim hızı: Seri üretime uygunluğu sayesinde zaman ve maliyet tasarrufu sağlar.

-

Hassas ölçüler: Karmaşık geometrilere sahip parçalar yüksek hassasiyetle üretilebilir.

-

Az fire: Geri dönüştürülebilir atık miktarı düşüktür.

-

Otomasyona uygunluk: Tam otomatik üretim hatlarında rahatlıkla kullanılabilir.

Hangi Sektörlerde Kullanılır?

Enjeksiyon kalıplama yöntemi, birçok sektörde farklı amaçlarla tercih edilir:

-

Otomotiv: Plastik iç trim parçaları, tamponlar, bağlantı elemanları

-

Elektronik: Kasa, bağlantı parçaları, tuş takımları

-

Tüketici Ürünleri: Oyuncaklar, ev aletleri parçaları

-

Sağlık: Enjektörler, medikal kaplar, laboratuvar ekipmanları

Kalıp Tasarımının Önemi

Enjeksiyon kalıplamanın başarısı, kullanılan kalıp tasarımının kalitesine bağlıdır. Kalıp tasarımı; ürünün dayanıklılığı, ölçüsel hassasiyeti ve üretim süresi üzerinde doğrudan etkilidir. Bu nedenle, ürünün nihai kullanım alanı dikkate alınarak profesyonel kalıp tasarımı yapılmalıdır.